産業用熱処理炉部品の構成スキームと保守管理に関する研究

プロセス適応の観点から見た合理的な熱処理炉部品構成

熱処理の種類に応じてアクセサリーの材料特性を適合させます

熱処理プロセスには、焼き入れ、焼き戻し、焼きなまし、焼きならし、浸炭、窒化など、さまざまな種類があります。各プロセスには、炉の温度、雰囲気組成、時間制御などの要件が異なります。そのため、プロセスの種類が異なれば、付属材料の耐熱性、耐食性、熱安定性などの要件も異なります。

たとえば、浸炭プロセスでは、アクセサリは高温で炭素が豊富な環境に長時間置かれる必要があり、浸炭に対する耐性が鍵となります。真空熱処理や窒化処理を行う際には、材料の耐酸化性と寸法安定性がより優れている必要があります。このようなシナリオでは、高クロムニッケル合金、Fe-Cr-Ni シリーズ耐熱鋼などが多く使用され、材料の選択は特定のプロセス条件にできる限り近づける必要があります。

付属品の構造設計は熱処理のリズムと負荷に適合する必要があります

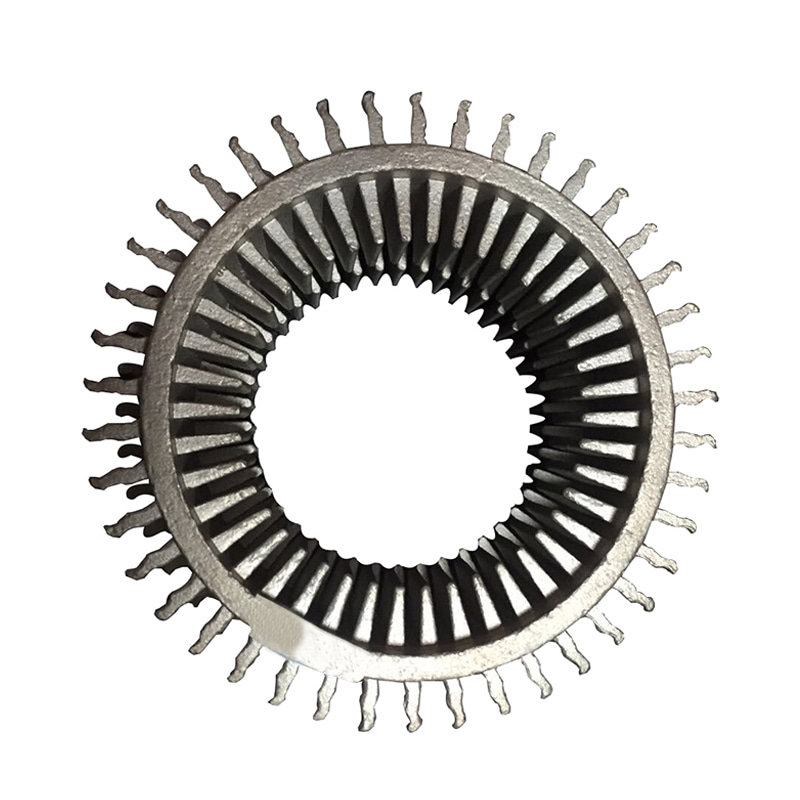

熱処理炉の一般的な付属品には、ブラケット、ハンガー、炉底板、ファン羽根車、輻射管、シース、マッフルタンクなどが含まれます。これらの構造付属品は、高温環境に耐えるだけでなく、ワークの重量に繰り返し耐え、熱膨張や熱応力衝撃にも耐える必要があります。

たとえば、高頻度の搬入出が行われる炉の底板には、熱疲労耐性に優れた材料と強化された構造設計を使用する必要があります。一方、連続炉で使用されるコンベアローラーは、耐摩耗性と寸法安定性の両方を考慮する必要があります。さらに、ラジアントチューブなどの熱交換部品も加熱均一性や熱効率の要件を満たす必要があり、その構造形状は気流の誘導と密接に関係しています。構造パラメータの合理的な設計は、付属品の耐用年数を延ばし、熱処理の一貫性を維持するための基礎となります。

複雑なアクセサリーの製造における精密鋳造とロストフォーム技術の利点

熱処理炉部品(熱処理炉部品)は、インベストメント鋳造、EPCロストフォーム鋳造、レジンサンドモールド鋳造などのさまざまな方法を使用して製造されることがよくあります。鋳造方法の選択は、アクセサリの構造の複雑さ、バッチサイズ、および性能要件に応じて行う必要があります。

インベストメント鋳造 (精密鋳造) は、ガス ノズルや熱電対保護チューブなどの小型で複雑な構造部品など、微細な構造と高度な表面仕上げ要件を持つ部品に適しています。高い寸法精度により、組み立て効率とプロセスの一貫性が向上します。

ロストフォーム鋳造は、放熱管、ハンガー、炉扉部品など、構造が複雑で形状の自由度が大きい中・大型の炉付属品の製造に適しています。このプロセスにより、金型のパーティング面の設計制限が軽減され、中空構造や特殊な形状の部品を一度に成形でき、後加工手順の短縮に役立ちます。

レジン砂型鋳造は、ベースやパレットなど、壁が厚く、構造が単純で、機械的要件が高い大型の炉本体付属品に適しています。プロセスパスを合理的に選択することで、強度要件を満たしながら鋳物の変形と収縮を制御できます。

付属品の耐食性に対する環境条件の影響

熱処理炉は、多くの場合、高温酸化、高温炭素ポテンシャル、湿潤冷却、雰囲気炉、その他の環境などの複雑な作業条件で稼働します。環境が異なれば、アクセサリの表面腐食にも異なる影響が生じます。

雰囲気炉のマッフルタンクや加熱ジャケットは、その設置環境のほとんどが還元または高炭素ポテンシャルの密閉状態であり、耐クラック性や耐炭化性の向上を図るために、HK40、HT、HUなどの高クロム、高ニッケル合金などの耐浸炭合金材料が求められます。

一部の化学焼鈍炉や焼鈍水槽エリアなど、高温多湿または酸性の揮発性環境がある場所では、耐食性を向上させ、化学腐食による剥離や性能低下のリスクを軽減するために、シリコン、クロム、アルミニウムの割合が高い合金材料を使用することをお勧めします。

アクセサリの寿命に対する動作サイクルとメンテナンス頻度の影響の分析

熱処理炉部品の寿命は、材質や工程だけで決まるのではなく、装置の運転リズム、工程頻度、メンテナンス方法なども関係します。たとえば:

※ラジアントチューブの連続運転:高温での長時間運転ではクリープ変形が起こりやすく、温度分布や材料の膨張状態を定期的に監視する必要があります。

※高頻度の搬入出炉底板:頻繁な熱衝撃により熱疲労亀裂が発生するため、日常メンテナンスに冷却制御や亀裂観察リンクを追加する必要があります。

※ファンインペラ:高速気流や熱負荷の影響を受けるため、アンバランスによる振動損傷を防ぐため、酸化スケールやカーボン堆積物を定期的に清掃する必要があります。

アクセサリの経済的な使用サイクルを向上させるには、合理的なメンテナンスサイクルの設定と余寿命評価が有効です。

カスタマイズされたアクセサリの適応価値と技術的シナジーパス

標準化されたアクセサリはコストを削減できますが、特定のプロセス パス、特殊な炉タイプ、またはカスタマイズされたワークピースについては、熱効率と寿命の間の最適なバランスを達成できない場合があります。カスタマイズされたアクセサリには、構造の最適化、材料の調整、およびプロセス パスのマッチングにおいて明らかな適応上の利点があります。

たとえば、多品種小バッチ熱処理生産用に構成されたブラケット システムは、モジュールの組み合わせによりクランプ効率を向上させ、形状の不一致によって引き起こされる熱処理の偏差を低減できます。一部の大型吊り上げワークに使用されるハンガーは、有限要素構造解析を通じて吊り上げ耳のレイアウトと応力分布を最適化し、動作中の曲げ変形を回避することもできます。

東明関特殊金属製造有限公司は、この点において強力なカスタマイズ能力を持っています。精密鋳造、遠心鋳造、EPC生産プロセスを組み合わせることで、顧客のニーズに応じた方向性のある設計と生産を実現し、全体的なマッチングのプロセス適応性を向上させることができます。

熱処理炉部品の国産化の開発動向と技術蓄積

国内の熱処理、冶金、石油化学産業の発展に伴い、高性能炉付属品の需要が高まっています。過去にはかなり長い間、高級部品の一部を輸入に頼っていましたが、現在では東明関のような企業が技術蓄積と生産プロセスの改善を通じて徐々に国内代替を実現しつつあります。

鋳造精度、合金制御、熱処理プロセス、その他のリンクにおける技術的成熟度の向上により、地元メーカーはより安定した適応性のある製品ソリューションを提供できるようになります。熱処理装置全体のメンテナンスコストの抑制や迅速な対応も強力にサポートします。

使用環境に応じた熱処理炉部品の材質の選び方

高温環境における材料適応ロジック

ほとんどの熱処理炉では、熱処理炉部品は長期間または連続的な高温運転に耐える必要があり、その温度は 800℃ ~ 1200℃ であることがよくあります。このとき、材料の高温強度、耐クリープ性、熱膨張特性が材料選択の中心的な指標となります。

※適用材質:Fe-Cr-Ni合金に代表される耐熱鋼(HK40、HU、HT、HPシリーズなど)、耐高温酸化性に優れ、組織構造が安定しています。

※適用部品:炉底板、輻射管、マッフルタンク、ハンガー等、炉内の高温域に長時間さらされる部品。

*主要な性能要件: 熱亀裂を回避するための安定した熱膨張係数、構造変形を防ぐための高い降伏強度、および長期の高温負荷をサポートするための耐クリープ性。

酸化性雰囲気における耐酸化性の要件

大気圧空気炉や抵抗炉などの熱処理装置では、酸素と高温により金属表面に酸化スケールが形成されます。酸化と剥離を繰り返すと、構造寸法が変化し、さらには部品の破損を引き起こす可能性があります。

*適用可能な材料: 高クロム合金 (Cr 含有量 20% 以上など)、クロムは高温で Cr₂O₃ 保護層を迅速に形成し、さらなる酸化速度を低減します。

※適用部品:シース管、バーナーシェル、防火板等、炉内の空気雰囲気にさらされる部品。

*材料選択の提案: 抗酸化特性と熱強度特性の両方を考慮して、クロム含有量が 25% 以上で、ニッケル含有量が中程度の合金を選択してください。

炭素が豊富な雰囲気または浸炭雰囲気における耐浸炭性

浸炭炉や雰囲気炉では、雰囲気中に炭素源(CO、CH₄など)が多く含まれるため、高温になると熱処理炉部品の表面で浸炭反応が起こりやすく、硬脆相が形成され、割れや剥離などが発生します。

※適用材料:HP-MA(改質合金)、高シリコン合金など、アルミニウムやシリコンを多く含む合金材料。アルミニウムとシリコンは安定した酸化物を形成し、炭素原子の侵入をブロックします。

※対象部品:マッフルタンク、放熱管、遮熱板、ファン羽根車等、長時間浸炭雰囲気にさらされる部品。

*保護方法: セラミックコーティングまたは複合コーティングプロセスを組み合わせて、耐炭化性を向上させます。熱応力の蓄積を軽減するために、設計では鋭利な角や不均一な厚さを避けてください。

硫黄含有雰囲気や酸性環境における耐食性

石油化学、製錬、その他の産業で使用される一部の熱処理炉では、雰囲気中に SO₂、H₂S、酸性排ガス凝縮液などの腐食性媒体が含まれる場合があり、金属に応力腐食や粒界腐食を容易に引き起こす可能性があります。

※適用材質:硫化環境下での安定性に優れたニッケル基合金(インコネル600、601、625など)またはモリブデン含有合金鋼。

※適用部品:焙焼炉出口ガイドパイプ、エアダクト、雰囲気交換管等の硫黄ガス、酸性ガスと接触する部品。

*設計上の提案: 材料表面処理の品質を確保し、腐食の開始点を低減しながら、材料中に高レベルの鉄または不純物元素が含まれないようにします。

頻繁な熱サイクル環境における熱疲労に対する耐性

定期的な加熱と冷却は、熱処理炉、特にバッチでワークピースを処理する断続炉の一般的な動作リズムです。この頻繁な熱サイクルにより、熱疲労、亀裂、構造変形、さらには破損が生じる可能性があります。

※適用材料:耐熱鋼HTシリーズ、HPシリーズなどの熱疲労に強い鋳造合金、特に組織が緻密で鋳造欠陥の少ない材料。

* 適用部品: 炉ドアサポート、ハンガー、炉ホイールシート、昇降システムブラケット、および交互の熱と冷の影響を頻繁に受けるその他の部品。

* 材料の選択戦略: 材料自体に加えて、鋳造プロセスの品質も非常に重要です。たとえば、インベストメント鋳造またはロストフォーム鋳造プロセスを使用すると、砂穴、細孔、収縮穴などの欠陥を減らすことができ、コンポーネントの疲労寿命の向上に役立ちます。

高速気流環境における機械的衝撃と熱的衝撃の二重適応

熱処理炉のファン システムのコンポーネントは、高温耐性に加えて、高速回転、気流の影響、および急激な温度変化の複合的な影響にも耐える必要があります。

※適用材質:高温でも高い機械的強度と耐食性を維持する高強度クロムニッケル合金またはニッケルクロムモリブデン材料。

※対象部品:循環ファン羽根車、ガイドカバー、エアダクト接続部など。

*強化提案: 機械的動的バランス設計と協力し、鋳造密度制御と必要な後熱処理 (溶体化処理など) を強化して、微細組織を安定化し、熱衝撃耐性を向上させます。

冷却媒体と接触する場合の材料選択の考慮事項

熱処理炉の一部の部品 (炉ローラー、冷却パイプ、その他の部品など) は、冷却水、油、またはガスと定期的に接触する必要があります。急激な温度変化は熱応力の蓄積を促進します。同時に、冷却媒体中の不純物も材料の表面を腐食します。

※適用材質:304、316Lなどのオーステナイト系ステンレス鋼、または一定の温度範囲内で耐割れ性、耐食性に優れた高クロムモリブデン合金鋼。

※適用部品:冷却室入口トレイ、熱処理後の搬送機構部品、強制空冷装置のガイド構造など。

*その他の提案: 耐摩耗性表面処理技術 (表面スプレー、硬化処理など) を組み合わせることで、摩耗速度を遅くし、全体的な耐久性を向上させることができます。

鋳造プロセスの特性と組み合わせた材料選択戦略

環境要因に加えて、熱処理炉部品の製造プロセスも材料の選択に影響を与える重要な要因です。たとえば、遠心鋳造は高強度の厚肉部品に適しており、インベストメント鋳造は複雑な細部を備えた小型部品に適しています。材料とプロセスを適合させることで、鋳造の品質と信頼性を向上させることができます。

※インベストメント鋳造:ノズルやシースなど細部が複雑な小物部品に適しており、適用材質は耐熱ステンレス鋼(CF8Mなど)です。

* EPC ロストフォーム鋳造: 高クロムニッケル合金に適した、ファンや放射管などの中型および大型の複雑な構造部品に適しています。

※樹脂砂型鋳造:炉底板やハンガーなどの重量物や単純構造部品に使用され、HT系、HP系合金が多く使用されます。

材料を選択する際には、環境要件を参照するだけでなく、製造プロセスでの不良率を低減するためのプロセス適応性も考慮する必要があります。

包括的なマッチングとローカルサービス機能の相乗効果

熱処理炉部品の材料選定においては、現地サプライヤーの鋳造加工能力やアフターサービス経験を組み合わせることができれば、材料と使用環境との長期的なマッチングがより容易になります。

たとえば、Wuxi Dongmingguan Special Metal Manufacturing Co., Ltd. は、インベストメント鋳造、EPC ロストフォーム鋳造、樹脂砂型鋳造などの複数の鋳造能力を備えており、顧客の環境特性に基づいて材料配合と構造設計をカスタマイズできます。材料、設計、鋳造、サービスのこの統合モデルは、適応サイクルを短縮し、使用効率を向上させるのに役立ちます。

|  |

熱処理炉部品が装置寿命や操業効率に与える影響の解析

コンポーネントの材料特性が耐用年数に与える直接的な影響

熱処理炉のコンポーネントはほとんどが高温環境にあり、さまざまな材料の物理的、化学的、機械的特性によって耐用年数と故障モードが決まります。

*材料の強度と高温安定性: 選択した材料のクリープ速度が高い、または高温での熱疲労性能が低い場合、短時間で変形や亀裂が発生しやすく、部品の破損を引き起こし、炉内の温度均一性やワーク加工の品質に影響を与えます。

*耐食性と耐酸化性: 炉内に酸化性または炭素窒素透過性の雰囲気がある場合、材料の化学腐食に対する耐性は、部品の表面安定性と寿命に直接関係します。炭化、酸化、硫化などの腐食現象は材料の老化を促進します。

アルミニウム、クロム、ニッケル、モリブデンなどの元素を添加するなど、合金設計を適切に改善して金属の耐食性や熱変形耐性を向上させると、部品の寿命を延ばすことができます。

付属品の設計構造が作業効率に及ぼす相乗効果

熱処理炉部品の構造設計が合理的であるかどうかは、炉内の熱分布、空気流路、耐荷重状態などの複数のシステムの性能を決定します。

*熱伝導と大気循環効率:たとえば、マッフルタンク、輻射管、熱シールド、その他の構造が合理的に設計されている場合、熱を均一に伝達し、局所的な過熱を回避し、熱効率を向上させ、燃料や電力の消費量を削減できます。

*炉車、トレイ、およびハンガーの構造: 熱慣性を低減し、加熱速度を高め、冷却時間を短縮することで、熱処理サイクル全体を向上させるために、十分な強度と軽量性を備えている必要があります。

モジュール化のアイデアや部分的に交換可能な構造を設計に採用すると、メンテナンスの利便性と運用の継続性も向上します。

製造プロセスレベルが性能の安定性に及ぼす影響

鋳造、熱処理、溶接などの熱処理炉部品の製造プロセスは、実際の使用性能を決定する重要なステップです。

*鋳造欠陥は構造的完全性に影響します。気孔、収縮、スラグ混入、亀裂などの鋳造欠陥は、使用中に応力集中点となり、高温または負荷下で部品の早期破壊を引き起こす可能性があります。

*熱処理状態が組織特性に影響を与える: 不適切な熱処理プロセスは、材料の粗粒化と組織の脆化を引き起こし、耐熱衝撃性を低下させる可能性があります。

適切な製造プロセス (インベストメント鋳造、レジン砂型、遠心鋳造など) の選択と品質管理の強化は、コンポーネントの動作の信頼性を確保するための基礎です。

コンポーネントのメンテナンスの難しさが生産継続に及ぼす影響

熱処理プラントでは、メンテナンスの頻度や部品交換の利便性が、設備稼働の安定性や生産ラインの継続性に直接影響します。

* コンポーネントの脆弱性はメンテナンス頻度に影響します。付属品の設計が不合理であったり、材料の選択が不適切な場合、頻繁なメンテナンスや炉全体の停止が発生し、バッチ生産効率に影響を与える可能性があります。

* 交換可能な構造設計: プラグインまたは組み合わせ構造の使用により、一部の脆弱な部品の交換サイクルが短縮され、操作がより便利になり、炉全体のメンテナンスコストと手動介入時間を削減できます。

コンポーネントのメンテナンスサイクルを延長し、緊急停止のリスクを軽減することは、装置全体の起動率の向上につながります。

熱効率とエネルギー消費の間接的な影響

一部の熱伝導率と熱慣性特性 熱処理炉部品 炉本体の熱効率とエネルギー使用量に影響します。

※重い部品は加熱が遅い:底板や断熱層ブラケットなどを厚く設計しすぎると、炉の加熱時間が長くなり、エネルギーの無駄が発生します。

※高熱伝導部品により熱伝達経路を最適化:例えば輻射管やエアダクトなどの部品材質の熱伝導率が高く、合理的な熱伝導設計により熱利用効率の向上に貢献します。

材料の最適化、構造の軽量化、表面処理により、強度を犠牲にすることなく炉の熱応答速度を向上させ、エネルギー消費を削減できます。

熱変形抵抗が装置の構造安定性に及ぼす影響

長期間の高温運転により、炉本体が変形、曲がり、脱落等を起こし、構造の完全性が破壊され、異常動作を引き起こす可能性があります。

※炉底板、炉枠の変形抑制:不均一な熱膨張によりこれらの部品が歪むと、ワーク積載時の平面度や安全性に影響を与えます。

*スリングとパレットの耐荷重安定性: 重大な熱変形はワークピースの落下または衝突を引き起こし、安全上のリスクと機器の損失を増大させます。

熱膨張率が低く、構造剛性が強い材料の組み合わせを選択し、合理的なサポート設計を行うことで、機器の不安定性の発生を効果的に遅らせることができます。

熱サイクル条件下での疲労破壊

何百回もの温度サイクルを繰り返すと、熱処理炉の部品は熱疲労亀裂や破損を起こしやすくなり、これが計画外の装置ダウンタイムの根本原因となります。

*コンポーネントの破損によって引き起こされる連鎖反応: ブラケットの亀裂、ファン羽根車のアンバランス、放熱管の破断など。温度制御の安定性に影響を与えるだけでなく、ワークの品質や人の安全を危険にさらす可能性があります。

※耐疲労設計方針:熱応力が頻繁に変化する部分には、熱疲労に強い材料を選択し、鋭利な角や変異などの応力集中部分を極力避ける必要があります。

コンポーネントの疲労寿命評価を強化することは、機器のオーバーホールサイクルを延長し、システムの信頼性を向上させる効果的な手段です。

炉の雰囲気適応性と材料の適合性の影響

さまざまな種類の熱処理炉雰囲気(保護ガス、浸炭ガス、アンモニア分解ガスなど)に対して、熱処理炉部品の材料選択は良好な雰囲気適合性を備えている必要があります。

*雰囲気の不一致による材料の破損: 材料の選択が不適切だと、炭化、脱ニッケル、酸化により破損し、さらには熱処理されたワークピースを汚染する可能性があります。

*材料とプロセスの組み合わせの重要性: たとえば、クロムリッチなニッケル合金は酸化性雰囲気に適しており、シリコン - アルミニウム合金は炭素ポテンシャルの高い浸炭炉環境に適しています。

材料とプロセスの設計では、プロセスの安定性と製品の一貫性を確保するために、ソースからの雰囲気適応要件を考慮する必要があります。

コストとライフバランスが設備投資収益率に与える影響

機器付属品の選定において、初期購入コストのみを考慮すると、頻繁な交換や高額なメンテナンスコストが発生し、長期的な運用コストの抑制につながりません。

* 費用対効果の高い戦略: 妥当な価格範囲内で中級から高級の材料と成熟した鋳造プロセスを選択することで、多くの場合、より長い耐用年数とより低い年間交換頻度を実現できます。

* フルライフサイクル管理の考え方: 設計、製造、運用、保守の全プロセスから始めて、設備投資の価値を最大化するためにコンポーネントのライフサイクルモデルを構築する必要があります。

大規模熱処理生産ラインでは、熱処理炉部品の寿命や性能などの投資回収率を最適化することで、全体の稼働効率の向上に貢献します。

熱処理炉部品の性能に対する異業種の多様な要求を議論

冶金産業: 高温耐性と耐食性が中心的な要求です

冶金業界の熱処理装置は、主に鋼、合金インゴット、鍛造品などの材料の焼きなまし、焼きならし、焼き入れに使用されます。熱処理環境は高温、長時間、複雑な媒体を含みます。

*材料要件: 高温強度と耐クリープ性を備えている必要があり、高クロムニッケル合金、オーステナイト系ステンレス鋼などがよく使用されます。

※腐食環境:炉本体によっては硫黄含有や塩素含有の雰囲気を使用する場合があり、付属品には酸化剥離や表面割れを防ぐための強い耐食性が求められます。

*構造の焦点: 炉内のワークピースの均一な加熱を確保するために、炉タンク、マッフルタンク、輻射管、および耐荷重ブラケットの構造強度と変形制御に焦点を当てます。

業界は付属品の耐用年数とメンテナンス間隔に大きな期待を寄せており、通常、遠心鋳造またはレジン砂型鋳造で鋳造される大型高温部品が好まれています。

自動車産業: 寸法精度と熱均一性の要件が顕著です

自動車産業における熱処理は、ギア、シャフト、コネクティングロッド、クランクシャフトなどの機械部品の表面強化や組織の最適化に主に使用されます。生産バッチが大きく、加工ビートと製品の一貫性の要件が高くなります。

* 熱効率の重視: アクセサリは、炉内の熱交換効率を向上させ、加熱および断熱時間を短縮し、全体的なビートを改善するのに役立つ必要があります。

* 軽量構造: 一般的に使用されるパレット、ハンガー、フレーム、その他のコンポーネントは、強度と軽さの両方を考慮し、熱慣性を低減し、自動積み込みとリサイクルを容易にする必要があります。

※雰囲気適応性:浸炭や浸炭窒化などの熱処理工程は、制御された雰囲気下で行われる必要があり、大気適応性が高く、浸炭層が変形しにくい部品が求められます。

自動車業界は通常、組立ラインの操作と迅速な交換のニーズを満たすために、モジュール式で高度に標準化されたコンポーネント構成を好みます。

石油化学産業: 化学的侵食と熱変動に対する耐性が鍵となります

石油化学産業では、触媒作用、分解、再生などの高温プロセスリンクで熱処理炉が広く使用されています。作業条件は複雑で雰囲気も変わりやすいため、炉部品の熱処理には特別な課題が生じます。

* 複雑な腐食環境: 炉には硫化水素、塩素、水蒸気などの腐食性物質が存在することがよくあります。部品には強い耐食性と耐金属粉性が求められます。

* 頻繁な熱サイクル: 連続および断続的な運転では、高温と冷却が頻繁に繰り返されるため、部品には熱疲労や熱衝撃に対する強い耐性が必要です。

* 材料の選択: 構造の安定性を向上させ、寿命を延ばすために、高合金耐熱鋼 (HK40、HP Nb 改質シリーズなど) を使用します。

このような業界では、計画外のダウンタイムを削減するために、材料組成の安定性と付属品の耐用年数の一貫性にさらに注意を払っています。

航空宇宙産業: 制御精度と材料の清浄度が重要

航空宇宙分野における熱処理は、主に高強度チタン合金やニッケル基合金などを対象としています。工程管理は正確で、設備や付属品の技術指標は厳格です。

* 温度制御の一貫性: 熱処理炉部品は、不均一な局所加熱による材料性能の偏差を避けるために、炉のさまざまな領域で熱場の均一な分布を確保する必要があります。

※汚染管理:一部の工程は真空または高純度不活性雰囲気で行われ、脱気速度、酸素含有量、付属品の表面残留元素管理について厳しい基準が設けられています。

* 変形制御: 熱処理中にワークピースの形状と位置精度を維持するために、トレイとハンガーは長期間幾何学的安定性を維持する必要があります。

航空宇宙産業は、アクセサリ開発ソリューションの高精度のカスタマイズ、真空互換性、および長期安定性を好みます。

ハードウェアツール業界: バッチとエコノミーの両方

ハードウェア産業には、さまざまな種類のツール、金型、ファスナーなどが多数含まれており、熱処理要件は比較的標準化されていますが、経済性と操作の容易さが重視されています。

* 構造の標準化: アクセサリの設計は、炉への装填効率を向上させるために、ユニバーサル ハンガー、メッシュ ベルト、ローラーに基づいていることがよくあります。

※メンテナンスコストの抑制:熱処理サイクルが短く、装置の稼働頻度が高いため、付属品の交換が早く、メンテナンスコストが低い特性が求められます。

※耐摩耗性の要求:ワーク支持部品(メッシュベルトやトレイなど)は、頻繁な積み降ろしに耐えられるよう、耐摩耗性と耐衝撃性を備えていなければなりません。

業界では、パフォーマンスとコストのバランスを見つけるために、実際の生産ラインを組み合わせて設計を簡素化することがよくあります。

電力およびエネルギー産業: 耐荷重性と信頼性を同時に重視

原子力、火力発電、風力発電などの分野では、大型構造部品や高応力部品の予熱や焼き戻しに熱処理炉部品がよく使用されます。

*大型ワークのサポート: アクセサリには、大型のフランジ、ローター、シャフトの高温処理に対応するため、高い耐荷重能力と構造の安定性が必要です。

*長期安定運転:ほとんどの熱処理サイクルは長く、温度変化は緩やかですが、長期安定性にはより高い要件が課されます。

*安全性と標準化: このような産業は、ISO や原子力産業の特定の要件など、より高い安全係数と標準仕様を満たす必要があります。

部品設計には厚肉高強度合金鋳物を多用し、遠心鋳造や一体成形などにより全体の安定性を高めています。

鉄道運輸業:疲労寿命と熱処理のバランスを両立

鉄道輸送分野では、車輪やゲージ部品、ブレーキシステムなどの部品に高周波熱処理が行われるため、熱処理の品質管理の精度が求められます。

*対称加熱要件: ワークピースのほとんどは軸対称構造であり、熱処理炉部品は対称性を確保するために炉の回転またはパーティション加熱システムと連携できる必要があります。

*疲労寿命管理:長期使用部品は熱処理により疲労強度を向上させる必要があり、処理プロセス中の悪影響を避けるために付属品の構造が安定しており、変形しにくい必要があります。

※工具の摩耗抑制:ホイストやターンテーブルなどの部品には、ハイサイクル使用における良好な耐摩耗性と耐疲労性が求められます。

鉄道輸送業界は、プロセスの再現性と品質の安定性に特に敏感であり、付属品の性能を検証するためにデジタル シミュレーションや熱場シミュレーションを導入することがよくあります。

|  |

耐熱性、耐摩耗性、耐食性:熱処理炉部品の材料選定の考え方

耐熱性:材料選択の基本的な出発点

熱処理炉の部品が最初に直面するのは、連続的な高温または周期的な高温と低温の変化です。優れた耐熱性は基本特性の 1 つです。

*高温強度:部品は、変形、崩壊、またはクリープを防ぐために、高温条件下でも一定の構造強度を維持する必要があります。 HK、HT、HP シリーズの耐熱鋼などの高ニッケルおよび高クロム合金が一般的に使用されます。

*耐酸化性: 高温酸化により、表面のスケーリング、剥離、さらには構造的損傷が引き起こされます。材料には、Cr含有量の高いオーステナイト系ステンレス鋼など、面密度と耐酸化皮膜の安定性が求められます。

※熱疲労特性:加熱と冷却を繰り返すと材料が膨張・収縮し、亀裂や破壊が生じます。熱膨張係数が良好に一致し、粒子構造が安定している材料を選択する必要があります。

材料を選択する際には、炉の種類 (ガス、真空、塩浴など) やプロセス温度 (700 ~ 1200 °C) と組み合わせて、目的のマッチングを行う必要もあります。

耐摩耗性: 動的構造部品の重要な指標

一部の熱処理炉部品は、運転中、特に連続的な荷重、輸送、または反転中に、摩擦、衝撃、転がりなどの摩耗メカニズムにさらされます。

*代表的な部品: トレイ、材料バスケット、コンベア レール、ローラー、吊り下げ装置などは、機械的摩耗や衝撃による損傷を受けやすいです。

※材質対策:耐摩耗性を向上させるためにMo、V、Nbなどの合金元素を含む高硬度鋼がよく使用されますが、あるいは表面に表面仕上げ、溶射、浸炭処理等を施し、表面硬度を高めます。

※摩耗形態:凝着摩耗、酸化摩耗、粉塵摩耗を含む。疲労剥離を防ぐために、材料には優れた耐亀裂性と変形回復性が必要です。

耐摩耗性の設計では、硬度を高めながら全体的な脆化を回避するために、アクセサリの構造強度も考慮する必要があります。

耐食性: 大気環境における重要な防御線

熱処理炉では、制御された雰囲気、アンモニア分解ガス、硝酸塩、炭素と窒素の混合ガスなどの特定の雰囲気がよく使用されます。これらの環境は、付属品に複雑な腐食影響を与えます。

*雰囲気の種類の影響: 炭素ポテンシャルが高い浸炭雰囲気は炭素腐食を起こしやすくなります。塩素または硫化物雰囲気では、孔食、応力腐食、粒界腐食が発生しやすくなります。

*材料対応戦略: 一般的に使用される耐食材料には、高 Cr/Ni 合金 (IN-800、IN-600 など)、二相ステンレス鋼、Si 含有耐食鋳鉄などがあります。

*プロセス適応性: たとえば、高温での炭素の拡散が構造的脆化を引き起こす可能性があるため、浸炭処理環境では通常のステンレス鋼の使用を避けてください。

耐食性材料の安定性は、その表面の皮膜構造と合金組成に依存します。特定の熱処理媒体とその揮発性生成物は、材料を選択する前に評価する必要があります。

包括的な作業条件下でのバランスのとれた材料構成

実際の使用では、熱処理炉の部品は単一の影響を受けるだけでなく、通常、高温での腐食、摩耗、負荷圧力にさらされます。

※高温腐食環境:例えばマッフルタンクや輻射管を密閉雰囲気炉内で使用する場合、材料は高温酸化と浸炭腐食の両方を考慮する必要があります。 HK40またはHP Modifiedシリーズを選択する方が確実です。

*高温摩耗環境: たとえば、チェーンコンベア炉のチェーンレールは機械的摩耗にさらされ、高温にさらされます。高硬度のオーステナイト鋼や表面硬化処理が多く使用されます。

*断続的な使用条件: 装置の起動と停止が頻繁に行われる場合、部品は激しい熱膨張と収縮、および高温と低温が交互に繰り返される状況に耐える必要があります。熱膨張係数が小さく、熱安定性の高い合金材料を選択する必要があります。

設計時には、材料の組み合わせスキームを考慮する必要があります。コアコンポーネントには高性能合金を使用し、重要ではないコンポーネントにはよりコスト効率の高い材料を使用することで、包括的なコスト管理を達成できます。

一般的な材料カテゴリと一般的な用途

さまざまな業界や作業条件に応じて、熱処理炉部品に一般的に使用される材料の種類は次のとおりです。

※鋳造耐熱鋼(HK、HT、HPシリーズ):高温の炉体、輻射管、トレイ、マッフルタンク等に適し、総合性能のバランスが取れています。

※高クロムニッケル合金(IN-800H、600シリーズなど):耐酸化性、耐食性に優れ、真空炉や浸炭環境に適しています。

※オーステナイト系ステンレス鋼(310S、304Hなど):強度と加工性の両方を考慮し、恒温炉やハンガーなどに広く使用されています。

※セラミックス・複合材料:高絶縁・高耐熱の用途(高温電気炉、誘導加熱装置など)に使用されます。

故障率とメンテナンス頻度を減らすために、使用場所、構造応力、動作頻度に応じて、さまざまな材料を合理的に組み合わせて使用する必要があります。

成形プロセスが材料特性に及ぼす影響

熱処理炉部品の製造プロセスは材料の性能に影響を与えるため、目的に応じて製造方法を適合させる必要があります。

* 遠心鋳造: 緻密な構造、高強度、優れた耐熱亀裂性を備え、放射線チューブや円筒部品に適しています。

* 精密鋳造(インベストメント鋳造/EPC):複雑な構造、高い寸法精度、幅広い材料選択を備えた小型部品に適しています。

* 樹脂砂型鋳造: 大型の特殊な形状の構造部品に適しており、マッフルタンク、炉のドア、構造ブラケット、その他の部品のカスタマイズに使用できます。

また、後熱処理(固溶化、時効処理等)を行うことにより、合金組織の安定性や耐酸化性をさらに向上させることができます。

材料選択におけるコストとサービスサイクルのバランス

基本性能を満たすことを前提として、ライフサイクルコストや調達・保守の経済性も考慮した材料選定が必要です。

※初期投資と交換サイクルのバランス:高級合金材は高価ですが耐用年数が長く、交換頻度や人件費を削減できます。

*メンテナンスの利便性:将来の部分交換や溶接修理を容易にするために、一部の部品は取り外し可能な構造と従来のステンレス鋼で設計できます。

*多層複合ソリューション: 主要部品には耐食層またはクラッド層が使用され、基板は性能と経済性の両方を考慮して、よりコスト効率の高い材料で作られています。

メーカーとユーザーは、実際の使用条件、予算の制約、メンテナンスリソースに基づいて材料の選択戦略を総合的に評価する必要があります。

体系的かつ先進的な材料選択

熱処理炉部品の材料選定は、熱処理温度、稼働周波数、ワークの種類、雰囲気環境などを総合的に考慮した計画的なプロジェクトです。合理的な材料構成と製造プロセスの選択により、付属品の耐用年数を効果的に延長し、メンテナンスのダウンタイムを短縮し、機器の動作安定性を向上させることができます。

新しい高温合金や複合機能材料の継続的な開発、数値シミュレーションや熱場解析技術の広範な応用により、熱処理炉部品の材料選択は徐々にインテリジェンスとカスタマイズに向けて発展しています。材料の選択はもはや単一のベンチマークではなく、装置技術、生産リズム、運用コストの調整された最適化における重要なリンクとなるはずです。詳細に議論する必要がある特定の装置タイプ (メッシュベルト炉、ピット炉、ウォーキングビーム炉など) または材料要件 (高窒素鋼、希土類合金など) がある場合は、さらにターゲットを絞った拡張を実行することもできます。

設備安定性向上の鍵は熱処理炉部品の合理的な選択とメンテナンス

熱処理炉部品の機能的位置付けと使用上の課題

熱処理炉部品には通常、トレイ、ハンガー、マッフル、輻射管、バスケット、レール、炉ドアなどが含まれます。これらの部品は高温雰囲気で長時間稼働し、温度、負荷、熱サイクル変化の影響を受けるだけでなく、腐食、摩耗、変形などの複数の課題に直面します。

※高温環境における応力蓄積:900℃~1200℃の高温域で動作する場合、構成材料は良好な耐熱クリープ耐性と構造安定性を備えていなければなりません。

* 顕著な雰囲気腐食の問題: 炉内の制御された雰囲気、アンモニア分解ガス、窒化物ガスまたは硝酸塩浴は、付属品の表面に炭素腐食、硫黄腐食、または応力腐食を引き起こします。

* 熱疲労と変形のリスク: 熱処理装置は起動および停止の過程で頻繁に伸縮するため、金属構造の疲労が促進され、構造寿命が短くなります。

* プロセス干渉: 付属品が故障または変形すると、ワークの配置、伝達リズム、雰囲気循環に直接影響を及ぼし、プロセスの変動を引き起こします。

熱処理炉部品の安定性は機械構造の問題だけでなく、プロセスの安全性や生産リズムにも直接関係していることがわかります。

材料の選択: 機器の安定性の基本的な保証

熱処理炉部品を安定稼働させるには材料の選定が第一歩です。炉の種類やプロセス条件が異なれば、材料の性能に対する要件も異なります。

※耐熱鋼シリーズ:HK40シリーズ、HP-Nbシリーズ、HTシリーズなど、構造強度が要求されるトレイ、ハンガー、トラック部品などに多く使用され、強い高温強度と耐酸化性を備えています。

*高ニッケルおよび高クロム合金:IN-800および600シリーズなど、真空炉、高炭素または硫化環境において、より安定した耐食性および耐浸炭性を備えています。

※セラミックスおよび複合材料:絶縁部品や誘導発熱体などに使用され、電気絶縁性や高温安定性などの特性を持っています。

*表面処理材料: 表面合金、表面アルミニウム処理またはスプレー セラミック コーティングなどを使用して、部品の局所的な耐摩耗性や耐食性を向上させることができます。

合理的な材料マッチングは、炉のタイプ、温度範囲、プロセス雰囲気、装入重量などのパラメータに基づいて最適化する必要があります。

構造設計: 機械的安定性を向上させるための重要なリンク

熱処理炉部品の構造設計は、高温環境における安定した性能に直接影響します。

*構造の厚さと変形のマッチング: 合理的な壁厚設計により、支持力が向上し、熱変形の可能性が低減されます。肉厚が薄すぎると焼き切れやすく、肉厚が厚すぎると熱応力集中が起こりやすくなります。

*流体チャネルの合理的な設計:たとえば、輻射管内のガス循環経路や炉内の雰囲気循環スペースは、局所的な損傷を軽減するためにデッドコーナーや過熱領域を避ける必要があります。

※モジュール設計コンセプト:熱処理炉付属品を交換可能なモジュールとして設計することで、全体的なメンテナンスコストが削減され、故障後の迅速な復旧能力が向上します。

*熱膨張係数の調整: 異なるコンポーネント間の熱膨張の不一致は回避する必要があり、適切なギャップと接続方法は、熱膨張と収縮応力の制御にプラスの効果をもたらします。

科学的な構造設計により、材料の選択に基づいて熱処理炉部品の耐破損性がさらに向上します。

使用時の代表的な損傷形態

実際の操業中、熱処理炉の部品はさまざまな形の損傷を受けるため、事前に特定して防止する必要があります。

※熱疲労亀裂:熱間サイクルと冷間サイクルの繰り返し変化により、応力集中点(角部、溶接部、接合部など)に小さな亀裂が発生しやすく、徐々に亀裂が拡大して破壊に至ります。

※クリープ変形:部品が高温ストレス下で長時間動作すると、トレイの沈み込み、ハンガーの曲がり、支柱の傾きなどの不可逆的な塑性変形が発生します。

* 穴腐食: 硫黄、炭素、または塩素化雰囲気では、一部の合金は粒界腐食または孔食を起こしやすく、その結果、局所的な強度の低下または孔食が発生します。

* 表面の剥離または摩耗: 高温摩擦中にコンポーネントの表面が剥離または酸化し、構造的な耐荷重と表面の完全性に影響を与えます。

これらの典型的な問題の分類と管理は、メンテナンス戦略を策定するための基礎となります。

メンテナンス戦略:設備の長期稼働を保証するための中心的な対策

合理的なメンテナンスは、アクセサリの寿命を延ばすだけでなく、隠れた危険を事前に検出し、突然のシャットダウン事故を回避することができます。

※定期的な検査と記録の保管:材料バスケット、トレイ、放射線管、マッフルタンクなどの主要な付属品の寸法を四半期または半年ごとに目視検査および比較し、変形や亀裂などの兆候を記録することをお勧めします。

* 表面の洗浄とスケール除去: 長期間稼働する部品の場合、酸化皮膜の洗浄、表面のサンドブラスト、またはコーティングの修復を実行して、酸化の蓄積速度を減らすことができます。

* 熱疲労前処理: 使用前に、制御された速度でゆっくりと加熱および冷却することにより、初期亀裂の形成を遅らせることで熱応力を「飼いならす」ことができます。

※現地補修・再生:初期割れや軽微な変形のある部品については、現地溶接・修正・熱処理再生により再利用が可能です。

※交換サイクル管理:使用頻度が高く負荷の高いコア部品は交換サイクルを設定し、突然のダウンタイムを避けるために事前に予備品を購入することをお勧めします。

事前に計画段階で「メンテナンス」作業を組み込むことで、設備の安定稼働に対する万全の保証体制を構築します。

実際の事例での選定と運用保守経験

さまざまな業界の実際のアプリケーション シナリオと組み合わせた、いくつかの典型的な実践例を次に示します。

* 石油化学産業: 高温分解炉の付属品は炭化水素雰囲気に長時間さらされます。高Cr/Ni合金パイプを選択し、定期的な脱炭洗浄と応力焼鈍処理を組み合わせています。

※自動車熱処理ライン:ステッピング炉のトレイやハンガーの摩耗や変形問題が顕著。厚さ、構造リブのレイアウトを最適化し、耐摩耗合金を使用することにより、耐用年数が延長されます。

※粉末冶金業界:真空炉の内部部品は熱衝撃の影響を大きく受けるため、低膨張、高強度の合金材料を使用し、モジュール交換によりメンテナンスコストを抑えます。

※航空製造分野:複雑なワークの熱処理では炉内の温度均一性が要求され、反りの少ない構造部品が使用され、きめ細かい整備記録管理システムが導入されています。

これらのケースは、機器の安定性を向上させるための合理的な選択とメンテナンスの直接の重要性を反映しています。

将来のトレンド: インテリジェントで追跡可能な管理の統合

デジタル製造の発展に伴い、熱処理炉部品の管理もよりスマートな方向に進化しています。

※材料トレーサビリティシステムの構築:QRコードやRFIDタグによりアクセサリーの材料組成、製造工程、稼働履歴をバッチごとに記録し、品質トレーサビリティを実現します。

※稼働データ監視:熱処理炉温度制御システムと付属の状態把握装置を組み合わせて、主要部品の温度、応力、振動などのデータ収集を実現します。

* 寿命予測と交換提案: AI アルゴリズムを使用してアクセサリの動作履歴を分析し、起こり得る故障ノードを予測し、運用と保守のためのデータをサポートします。

* モジュール化された標準化された設計: 統一されたアクセサリ インターフェイス標準を策定することにより、交換効率が向上し、メンテナンスの人員への依存が軽減されます。

このインテリジェントな運転および保守モードは、将来の熱処理炉部品の管理における重要な方向性になります。

システム管理は機器の安定性を中核的にサポートします

熱処理炉部品の安定性は熱処理システム全体の性能に関係します。材料の選択、構造設計から使用管理、インテリジェントなメンテナンスに至るまで、あらゆるリンクには体系的な思考と調整された最適化が必要です。科学的な選択コンセプトと継続的なメンテナンス システムにより、設備の動作の安定性が大幅に向上し、シャットダウンのリスクが軽減され、企業の生産効率の向上とメンテナンス コストの削減が可能になります。

熱処理装置の安定稼働は一朝一夕に達成されるものではなく、継続的な最適化と管理の継続的な改善の結果です。熱処理炉部品の科学的管理は、設備の長期安定稼働を促進する重要な力です。

-

産業用熱処理炉部品の構成スキームと保守管理に関する研究プロセス適応の観点から見た合理的な熱処理炉部品構成 熱処理の種類に応じてアクセサリーの材料特性を適合させます 熱処理プロセスには、焼き入れ、焼き戻し、焼きなまし、焼きならし、浸炭、窒化など、さまざまな種類があります。各プロセスには、炉の温度、雰囲気組成、時間制御などの要件が異なります。そのため、プロセスの種類が異なれば、付属材料の耐...もっと見る

-

産業用途で従来の鋳鉄パイプと比較してステンレス鋼鋳造パイプを使用する利点は何ですか?ステンレス鋼鋳管・鋳鉄管の紹介 工業用配管の世界では、最も一般的に使用される 2 つの材料は次のとおりです。 ステンレス鋼鋳造パイプ and cast iron pipes.どちらの材料も、液体や気体を輸送するためにさまざまな業界で広く使用されていますが、用途に応じて一方を他方よりも有利にする明確な特性を備えています。ある材料を他の材料よりも選択す...もっと見る

-

耐熱鋼管:高温環境を安定して支える芯材耐熱鋼管の重要性 高温環境における材料要件 現代の産業では、材料の性能が機器の安全性と効率を直接決定します。特に高温環境下では、通常の金属材料では要求される強度や安定性を満たせない場合が多くなります。高温下では、鋼材が軟化、膨張、さらには破損し、設備の故障を引き起こし、生産効率に影響を与え、さらには安全事故を引き起こす可能性がありま...もっと見る